Destillations- und Verdampfungssysteme

Normag - Lab & Process Glass

Technologies

Überblick

Das Konzentrieren oder Trennen von Flüssigkeiten ist eine sehr häufige Anwendung im Labor-, Pilot- und Industriemaßstab. Es gibt verschiedene Arten von Geräten, die Ihnen dabei helfen können:

- Dünnschichtverdampfer

- Kontinuierlicher Dünnschichtverdampfer

- Kurzwegverdampfer

- Kontinuierlicher Kurzwegverdampfer

- Fallfilmverdampfer

- Kontinuierlicher Fallfilmverdampfer

- Batch-Destillation

- Azeotropische Destillation

- Drehbandkolonne

- Kontinuierliche Destillation

- Kontinuierliche Destillation mit Umlaufverdampfer

Jede hat ihre eigenen Vorteile und Anwendungsbereiche.

Verdampfen mit einem dünnen Film

Dünnschichtverdampfer (Thin Film Evaporator - TFE) werden eingesetzt, um niedrig siedende Komponenten (in der Regel Lösungsmittel) aus Lösungen thermolabiler Verbindungen zu entfernen, die nicht in einem Rotationsverdampfer verarbeitet werden können. Das Funktionsprinzip ist sehr einfach. Die Lösung der Zielverbindung wird durch den oberen Teil des Hauptwärmetauschers geleitet und mit Hilfe der rotierenden Abstreifer gleichmäßig an den Wänden verteilt, so dass ein sehr dünner Film entsteht. Die Lösung fließt dann dank der Schwerkraft an den Wänden entlang nach unten, während ein leichtes Lösungsmittel verdampft. Da die Zeitspanne, in der die Lösung mit den beheizten Wänden des Wärmetauschers in Kontakt ist, sehr kurz ist und das Lösungsmittel die gesamte Wärme aufnimmt, zersetzt sich die Verbindung nicht. Die konzentrierte Lösung fließt in den Auffangbehälter und kann später z. B. in einem Gefriertrockner getrocknet werden. Die Dämpfe des Lösungsmittels gelangen in den Kondensator, wo sie kondensieren und in einem weiteren Behälter gesammelt werden. Der Arbeitsdruck in solchen Anlagen kann bis zu 0,1 mbar und die maximale Temperatur bis zu +300°C betragen.

Der Kurzwegverdampfer (Short Path Evaporator - SPE) ist dem Dünnschichtverdampfer ähnlich. Er ist jedoch für die Trennung von zwei hochsiedenden flüssigen Verbindungen vorgesehen. Die Dämpfe einer niedriger siedenden (aber immer noch hochsiedenden) Verbindung verdampfen an der Innenfläche des Hauptwärmetauschers, laufen aber über einen unterschiedlich kurzen Weg zum Kondensator, der sich in der Mitte des Hauptwärmetauschers befindet, und kondensieren dort. Dank der einzigartigen Konstruktion der SPE können beide Verbindungen in getrennten Behältern gesammelt werden. Der Arbeitsdruck in solchen Anlagen kann bis zu 0,001 mbar und die maximale Temperatur bis zu +300°C betragen.

Der Fallfilmverdampfer ermöglicht ebenfalls die Verdampfung einer dünnen Filmschicht, doch hierbei wird die Ausgangslösung mit Hilfe einer speziellen Pumpe vom Boden des Geräts zugeführt. Die Lösung steigt bis zum oberen Ende des Wärmetauschers auf und fließt durch die Schwerkraft entlang der Wände nach unten. In solchen Systemen gibt es keine rotierenden Abstreifer, was die Robustheit verbessert.

Alle drei Arten von Verdampfersystemen können mit Flüssigkeitsdosier- und -abgabepumpen für einen kontinuierlichen Betrieb aufgerüstet werden. Darüber hinaus können alle drei Systeme mit viskosen Substanzen arbeiten, da die Substanzen problemlos vorgewärmt werden können.

Es ist wichtig zu erwähnen, dass diese Anlagen für die Trennung von Stoffen gedacht sind, die bei dem gewünschten Vakuum eine Siedetemperaturdifferenz von mindestens 20 K aufweisen. Eine geringere Differenz führt zu einem niedrigeren Trennungsgrad.

Rektifikation (Fraktionssäulen)

Wenn Sie für Ihre Anwendung komplexe Gemische und/oder Gemische von Verbindungen mit ähnlichen Siedepunkten trennen müssen, ist das Rektifikationsverfahren die richtige Wahl. Der Hauptvorteil dieser Methode ist die Möglichkeit, Komponenten mit sehr nahe beieinander liegenden Siedepunkten zu trennen, z. B. strukturelle Isomere.

Der Schlüssel zu dieser Methode ist ein konstanter Wärme-/Massenaustausch zwischen Dämpfen und Kondensat im Gegenstrom. Der Prozess wird in Kolonnen mit regelmäßiger oder unregelmäßiger (Raschig-Ringe usw.) Packung durchgeführt. Dank der Packung wird die Kontaktfläche von Dämpfen und Kondensat um das Hundert- bis Tausendfache vergrößert, was zu einer wesentlich höheren Abscheiderate führt.

Es gibt auch ein anderes System, das der klassischen Rektifikationssäule ähnelt, die sogenannte Drehbandkolonne. Dieses System hat einen Spindelmechanismus, der sich ständig mit einer sehr hohen Geschwindigkeit dreht. Der Drehmechanismus zwingt die Dämpfe in Kontakt mit dem Kondensat an der Oberfläche der Kolonne. Dieser Kontakt findet in einer sehr dünnen Schicht statt und wiederholt sich Hunderte von Malen pro Sekunde. Auf diese Weise wird eine sehr hohe Trennrate auch in einer relativ kurzen Säule erreicht.

Sowohl Füllkörper- als auch Drehbandkolonnen können mit Dosier- und Entleerungspumpen ausgestattet werden, so dass Sie ein kontinuierliches System haben, das rund um die Uhr arbeitet.

Säulen können konstruktiv mit TFE kombiniert werden, so dass diese die erste Stufe bilden und die Reinheit des Zielprodukts erhöhen.

Produktpalette

Drehbandkolonne

Batch-Destillation

Azeotrope Destillation

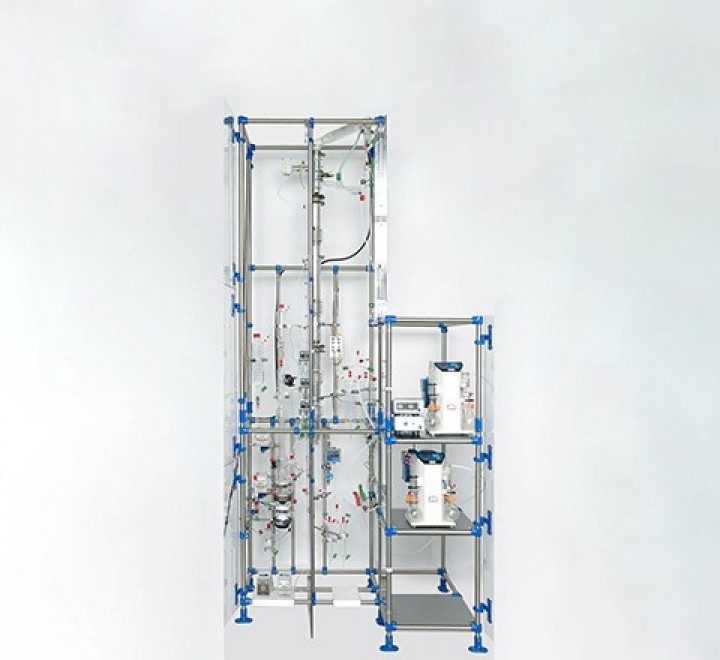

Kontinuierliche Destillation

Kontinuierliche Destillation mit Fallfilmverdampfer

Kontinuierliche Destillation mit Dünnschichtverdampfer

Kontinuierliche Destillation mit Umlaufverdampfer